روش های پیوسته و غیرپیوسته در تولید ساندویچ پانل ها

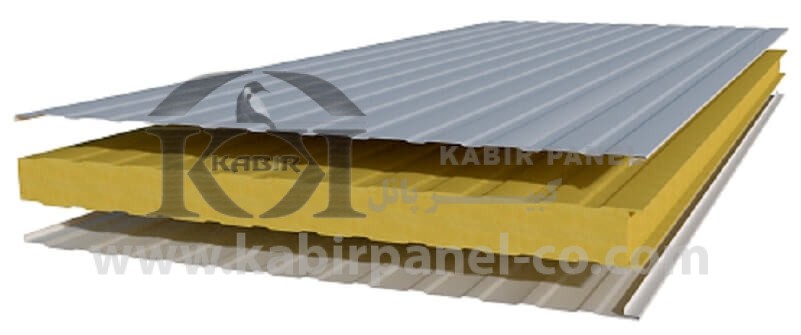

در طول پنجاه سال گذشته ساندویچ پانل ها بویژه به عنوان یک رویکرد اقتصادی در صنعت ساخت و ساز گسترش یافته اند. این متریال ترکیبی همیشه از دو لایه روکش و یک هسته از جنس عایق تشکیل می شود.

به صورت کلی دو روش اصلی در تکنولوژی تولید این پانل ها وجود دارد. روش پیوسته و روش غیرپیوسته. در روش پیوسته تمام متریال های مورداستفاده با یکدیگر فرآورده می شوند و پانل فرم داده شده کامل با توجه به طول موردنظر برش می خورد بدون اینکه وقفه ای ایجاد شود. در روش غیر پیوسته این متریال ها به صورت مجزا فرآورده می شوند. این بدین معناست که دو لایه روکش جداگانه به طول دلخواه برش خورده و سپس تحت فشار مونتاژ می شوند و فوم تزریق می شود.

روش غیرپیوسته در تولید ساندویچ پانل ها

روش غیرپیوسته در زمینه کارآیی در قیاس با روش پیوسته سطح پایینتری دارد. این روش امروزه برای تولید پانل هایی استفاده می شود که در اشکال غیرمتعارف موردنظر هستند و قابلیت ساخت با روش پیوسته را ندارند. و یا زمانی که نرخ تولید خواسته شده توجیهی برای سرمایه گذاری در یک خط تولید پیوسته را ندارد.

روش های پیوسته کانتینیوس تولید ساندویچ پانل ها

در خط تولید پیوسته، سرعت میانگین تولید، حدود ۱۴ متر در دقیقه برای تولید پانل هایی با ضخامت متوسط حدود ۴۰ تا ۵۰ میلی متر با روکش فلزی می باشد. با در نظرگرفتن شیفت کاری هشت ساعته در روز و تعداد روز کاری به میزان ۲۲۰ روز در سال، میزان تولید حدود ۱۱۸۰۰۰۰ متر در سال خواهد بود که راندمانی حدود ۸۰ درصد را نشان می دهد. خط تولید غیرپیوسته با پرس دوبل ۱۲ متری در شرایط یکسان می تواند به تولیدی در حدود ۱۰۰۰۰۰ متر در سال برسد که با در نظرگرفتن همان یک شیفت کاری در هر روز می باشد..

خط تولید ساندویچ پانل به روش پیوسته

یک خط تولید رایج از این سه بخش تشکیل می شود:

- بخش فرآوری لایه های خارجی

- بخش فرآوری متریال عایق

- بخش ساخت پانل ها

در یک روند عادی تولید ساندویچ پانل که دو سطح خارجی از ورق فلز بوده و یک فوم صلب پلی یورتان در هسته مورد استفاده قرار می گیرد، اولین بخش با دستگاه برش ورق شروع می شود و با تمام تجهیزاتی که برای فرم دهی دو قطعه روکش به ابعاد موردنظر نیاز است، ادامه پیدا می کند. این پانل می تواند پانل دیواری یا پانل سقفی باشد. ساندویچ پانل ها با لایه های انعطاف پذیر (آلومینیوم، ورق های الیاف شیشه، ورق های آسفالت) در پروسه رول فرمینگ قرار نمی گیرند. هر دو سطح پانل های نهایی کاملا تخت می باشند. این سطوح از پیش گرما داده شده تا به دمای موردنیاز برای فرآوری ( که معمولا بین ۴۵ تا ۶۵ درچه سانتی گراد می باشد) برسند و سپس متریال عایق برای هسته ساندویچ پانل ها آماده سازی می شود.

در صورتی که پانل ها از نوع پلی یورتان (PU-PIR) باشند، تولید فوم با اندازه گیری مواد شیمیایی لازم و ترکیب آنها در ماشین فوم سازی آغاز می شود. نتیجه یک ترکیب مایع است که به صورت یکنواخت روی لایه فلزی پایینی توزیع می شود. صفحات فلزی رویه، فوم و نوارهای جانبی احتمالی در داخل یک غلتک دوبل و یا یک پرس پیوسته، تحت فشار قرار می گیرند. این ماشین می بایست در حین باز شدن فوم، میزان جدایی دو ورق فلز را در فاصله دلخواه حفظ کند.

در این روش، زمانی که فوم کامل فرآوری شده و باز شود، به ضخامت و شکل مناسب خواهد رسید. مهمترین پارامتری که متضمن نتیجه خوب از این فرآیند است، کنترل دمای مولفه های شیمیایی، ورق های فلزی، و محدوده تحت پرس می باشد. اگر متریال عایق پشم معدنی و یا یونولیت باشد، مانند یک تشک، در میان ورق های فلزی که قبلا به اندازه ضخامت لازم، برش خورده و شکل داده شده اند، جایگذاری شده و چسبانده می شوند.

دما باز هم یک پارامتر اساسی است، این بار برای واکنش چسب یعنی برای چسبانیدن خوب هسته داخلی و لایه های خارجی. بعد از فرم دهی، این پانل برش خورده، سرد شده و با یک پوشش پلاستیکی بسته بندی می شود. این عملیات آخر می تواند به صورت دستی یا اتوماتیک انجام شود و وابسته به سطح اتوماسیونی است که برای خط تولید در نظر گرفته شده است.

منبع: metalconstructionnews.com